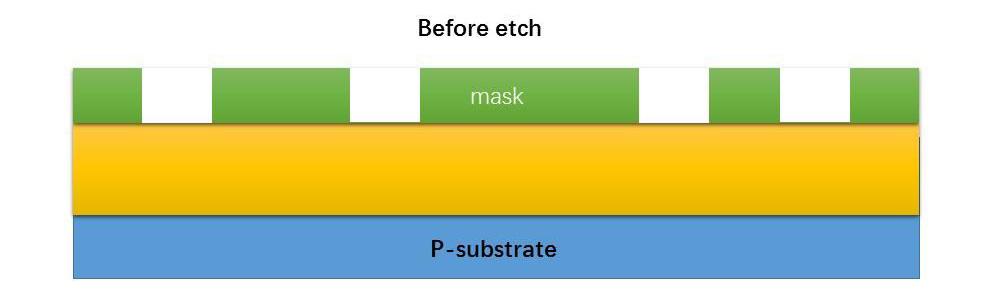

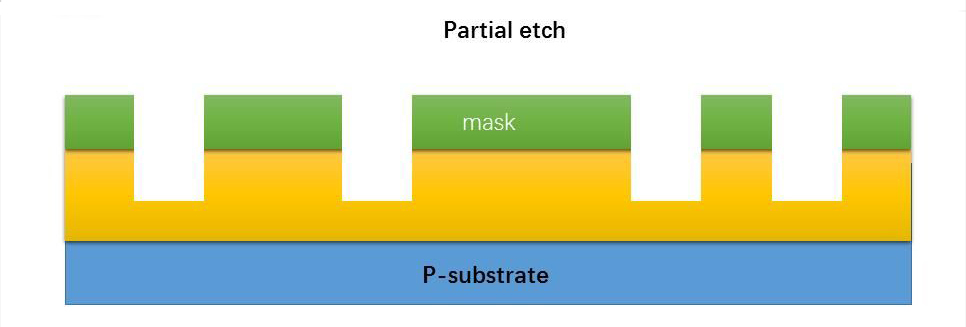

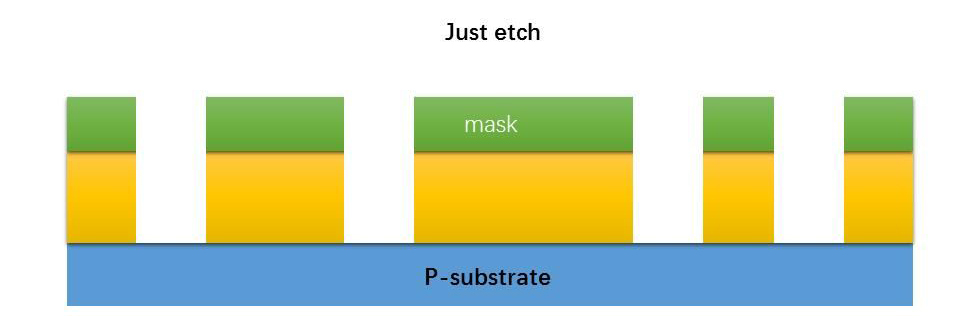

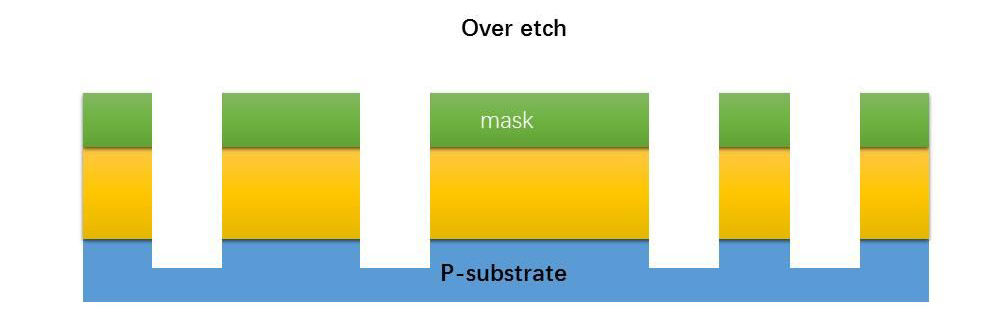

Procesul de gravare uscată constă de obicei din patru stări de bază: înainte de gravare, gravare parțială, doar gravare și supragravare. Principalele caracteristici sunt rata de gravare, selectivitatea, dimensiunea critică, uniformitatea și detecția punctului final.

Figura 1 Înainte de gravare

Figura 2 Gravare parțială

Figura 3 Doar gravare

Figura 4 Supragravare

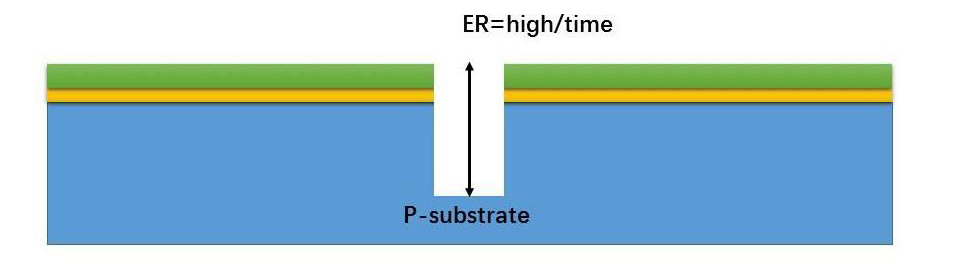

(1) Rata de gravare: adâncimea sau grosimea materialului gravat îndepărtat pe unitatea de timp.

Figura 5 Diagrama vitezei de gravare

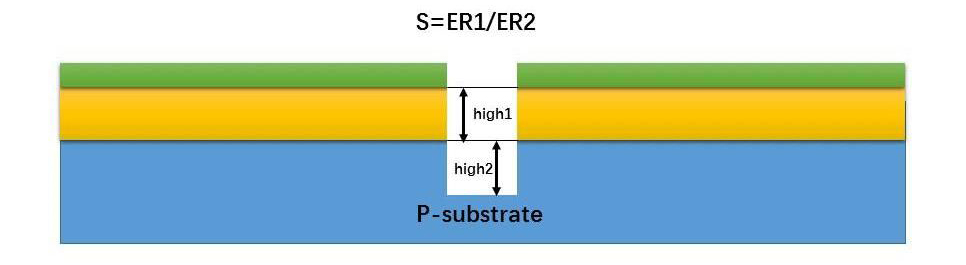

(2) Selectivitate: raportul dintre ratele de gravare ale diferitelor materiale de gravare.

Figura 6 Diagrama selectivității

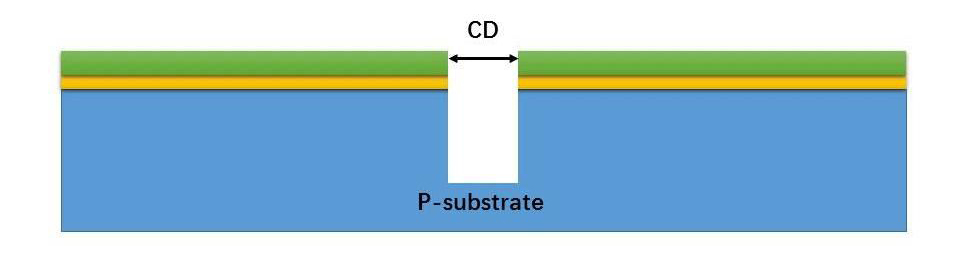

(3) Dimensiune critică: dimensiunea modelului într-o zonă specifică după finalizarea gravării.

Figura 7 Diagrama dimensiunilor critice

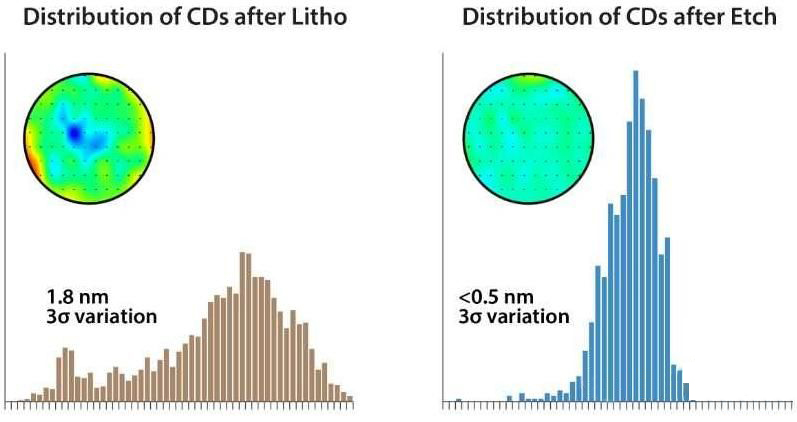

(4) Uniformitate: pentru a măsura uniformitatea dimensiunii critice de gravare (CD), caracterizată în general de harta completă a CD-ului, formula este: U=(Max-Min)/2*AVG.

Figura 8 Diagrama schematică a uniformității

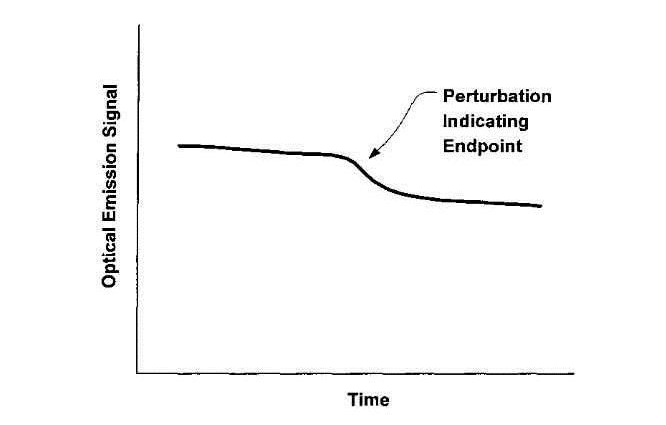

(5) Detectarea punctului final: în timpul procesului de gravare, schimbarea intensității luminii este detectată în mod constant. Când o anumită intensitate a luminii crește sau scade în mod semnificativ, gravarea este terminată pentru a marca finalizarea unui anumit strat de gravare a filmului.

Figura 9 Diagrama schematică a punctului final

În gravarea uscată, gazul este excitat de înaltă frecvență (în principal 13,56 MHz sau 2,45 GHz). La o presiune de la 1 la 100 Pa, calea sa liberă medie este de la câțiva milimetri până la câțiva centimetri. Există trei tipuri principale de gravare uscată:

•Gravura fizică uscată: particulele accelerate uzează fizic suprafața plachetei

•Gravare chimică uscată: gazul reacţionează chimic cu suprafaţa plachetei

•Gravurare chimică fizică uscată: proces fizic de gravare cu caracteristici chimice

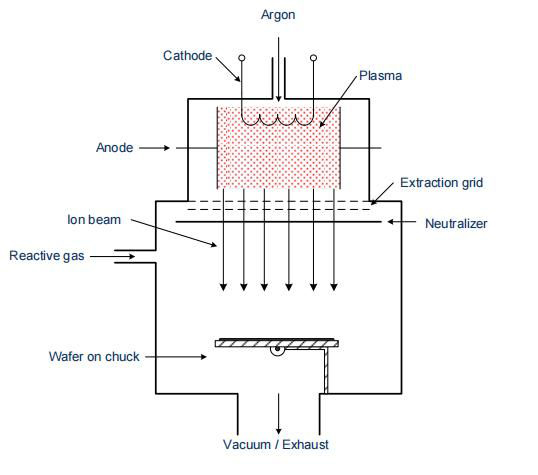

1. Gravarea cu fascicul ionic

Gravarea cu fascicul de ioni (Ion Beam Etching) este un proces fizic de prelucrare uscată care utilizează un fascicul de ioni de argon de înaltă energie cu o energie de aproximativ 1 până la 3 keV pentru a iradia suprafața materialului. Energia fasciculului ionic determină impactul și îndepărtarea materialului de suprafață. Procesul de gravare este anizotrop în cazul fasciculelor de ioni incidente verticale sau oblice. Cu toate acestea, din cauza lipsei sale de selectivitate, nu există o distincție clară între materiale la diferite niveluri. Gazele generate și materialele gravate sunt evacuate de pompa de vid, dar deoarece produsele de reacție nu sunt gaze, particulele sunt depuse pe pereții plachetei sau a camerei.

Pentru a preveni formarea particulelor, un al doilea gaz poate fi introdus în cameră. Acest gaz va reacționa cu ionii de argon și va provoca un proces de gravare fizică și chimică. O parte din gaz va reacționa cu materialul de suprafață, dar va reacționa și cu particulele lustruite pentru a forma produse secundare gazoase. Aproape toate tipurile de materiale pot fi gravate prin această metodă. Datorita radiatiei verticale, uzura pe peretii verticali este foarte mica (anizotropie mare). Cu toate acestea, datorită selectivității sale scăzute și ratei lente de gravare, acest proces este rar utilizat în fabricarea actuală a semiconductorilor.

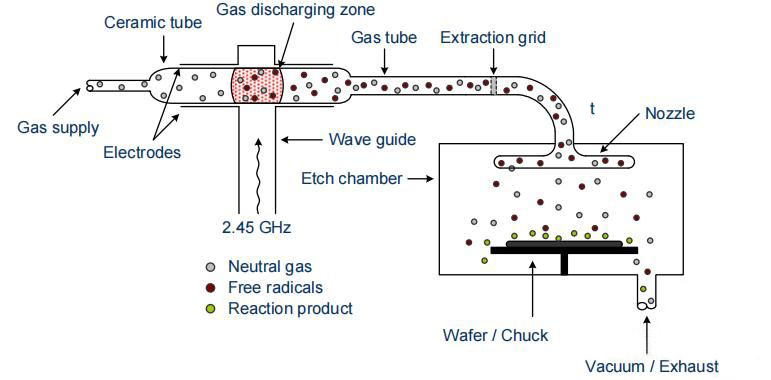

2. Gravare cu plasmă

Gravarea cu plasmă este un proces de gravare chimică absolută, cunoscută și sub denumirea de gravare chimică uscată. Avantajul său este că nu provoacă daune ionice suprafeței plachetei. Deoarece speciile active din gazul de gravare sunt libere să se miște, iar procesul de gravare este izotrop, această metodă este potrivită pentru îndepărtarea întregului strat de film (de exemplu, curățarea părții din spate după oxidarea termică).

Un reactor din aval este un tip de reactor utilizat în mod obișnuit pentru gravarea cu plasmă. În acest reactor, plasma este generată prin ionizare prin impact într-un câmp electric de înaltă frecvență de 2,45 GHz și separată de plachetă.

În zona de descărcare a gazelor, sunt generate diferite particule din cauza impactului și excitației, inclusiv radicalii liberi. Radicalii liberi sunt atomi neutri sau molecule cu electroni nesaturați, deci sunt foarte reactivi. În procesul de gravare cu plasmă, sunt adesea folosite unele gaze neutre, cum ar fi tetrafluormetanul (CF4), care sunt introduse în zona de descărcare a gazelor pentru a genera specii active prin ionizare sau descompunere.

De exemplu, în gazul CF4, acesta este introdus în zona de descărcare a gazului și se descompune în radicali de fluor (F) și molecule de difluorură de carbon (CF2). În mod similar, fluorul (F) poate fi descompus din CF4 prin adăugarea de oxigen (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

Molecula de fluor se poate împărți în doi atomi de fluor independenți sub energia regiunii de descărcare a gazelor, fiecare dintre acestea fiind un radical liber de fluor. Deoarece fiecare atom de fluor are șapte electroni de valență și tinde să atingă configurația electronică a unui gaz inert, toți sunt foarte reactivi. În plus față de radicalii liberi neutri de fluor, vor exista particule încărcate precum CF+4, CF+3, CF+2 etc. în regiunea de descărcare a gazelor. Ulterior, toate aceste particule și radicali liberi sunt introduse în camera de gravare prin tubul ceramic.

Particulele încărcate pot fi blocate prin rețele de extracție sau recombinate în procesul de formare a moleculelor neutre pentru a controla comportamentul lor în camera de gravare. Radicalii liberi de fluor vor suferi, de asemenea, o recombinare parțială, dar sunt încă suficient de activi pentru a intra în camera de gravare, a reacționa chimic pe suprafața plachetei și a provoca striparea materialului. Alte particule neutre nu participă la procesul de gravare și sunt consumate împreună cu produsele de reacție.

Exemple de filme subțiri care pot fi gravate în gravarea cu plasmă:

• Siliciu: Si + 4F—> SiF4

• Dioxid de siliciu: SiO2 + 4F—> SiF4 + O2

• Nitrură de siliciu: Si3N4 + 12F—> 3SiF4 + 2N2

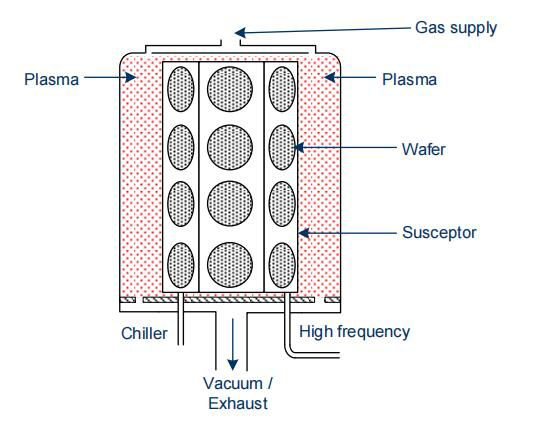

3. Gravarea ionică reactivă (RIE)

Gravarea ionică reactivă este un proces de gravare chimic-fizică care poate controla foarte precis selectivitatea, profilul de gravare, rata de gravare, uniformitatea și repetabilitatea. Poate obține profile de gravare izotrope și anizotrope și, prin urmare, este unul dintre cele mai importante procese pentru construirea diferitelor filme subțiri în fabricarea semiconductoarelor.

În timpul RIE, placheta este plasată pe un electrod de înaltă frecvență (electrod HF). Prin ionizarea prin impact, se generează o plasmă în care există electroni liberi și ioni încărcați pozitiv. Dacă electrodul HF este aplicat o tensiune pozitivă, electronii liberi se acumulează pe suprafața electrodului și nu pot părăsi electrodul din nou datorită afinității lor electronice. Prin urmare, electrozii sunt încărcați la -1000V (tensiune de polarizare), astfel încât ionii lenți nu pot urma câmpul electric în schimbare rapidă către electrodul încărcat negativ.

În timpul gravării ionice (RIE), dacă calea liberă medie a ionilor este mare, aceștia lovesc suprafața plachetei într-o direcție aproape perpendiculară. În acest fel, ionii accelerați elimină materialul și formează o reacție chimică prin gravare fizică. Deoarece pereții laterali nu sunt afectați, profilul de gravare rămâne anizotrop și uzura suprafeței este mică. Cu toate acestea, selectivitatea nu este foarte mare deoarece are loc și procesul de gravare fizică. În plus, accelerarea ionilor provoacă deteriorarea suprafeței plachetei, ceea ce necesită o recoacere termică pentru reparare.

Partea chimică a procesului de gravare este completată de radicalii liberi care reacționează cu suprafața și ionii lovin fizic materialul astfel încât acesta să nu se redepună pe plachetă sau pe pereții camerei, evitând fenomenul de redepunere precum gravarea cu fascicul de ioni. La creșterea presiunii gazului în camera de gravare, calea liberă medie a ionilor este redusă, ceea ce crește numărul de ciocniri între ioni și moleculele de gaz, iar ionii sunt împrăștiați în direcții mai diferite. Acest lucru are ca rezultat o gravare mai puțin direcțională, făcând procesul de gravare mai chimic.

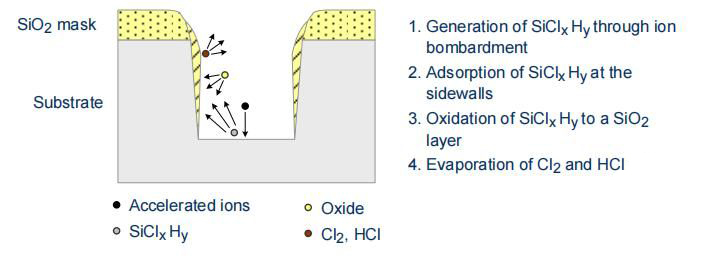

Profilele de gravare anizotropă sunt realizate prin pasivizarea pereților laterali în timpul gravării cu siliciu. Oxigenul este introdus în camera de gravare, unde reacţionează cu siliciul gravat pentru a forma dioxid de siliciu, care se depune pe pereţii laterali verticali. Datorită bombardamentului ionic, stratul de oxid de pe zonele orizontale este îndepărtat, permițând continuarea procesului de gravare laterală. Această metodă poate controla forma profilului de gravare și abruptul pereților laterali.

Rata de gravare este afectată de factori precum presiunea, puterea generatorului HF, gazul de proces, debitul real de gaz și temperatura plachetei, iar intervalul său de variație este menținut sub 15%. Anizotropia crește odată cu creșterea puterii HF, scăderea presiunii și scăderea temperaturii. Uniformitatea procesului de gravare este determinată de gaz, distanța dintre electrozi și materialul electrodului. Dacă distanța dintre electrozi este prea mică, plasma nu poate fi dispersată uniform, rezultând neuniformitate. Creșterea distanței electrodului reduce rata de gravare deoarece plasma este distribuită într-un volum mai mare. Carbonul este materialul preferat pentru electrod deoarece produce o plasmă uniformă tensionată, astfel încât marginea plachetei este afectată în același mod ca și centrul plachetei.

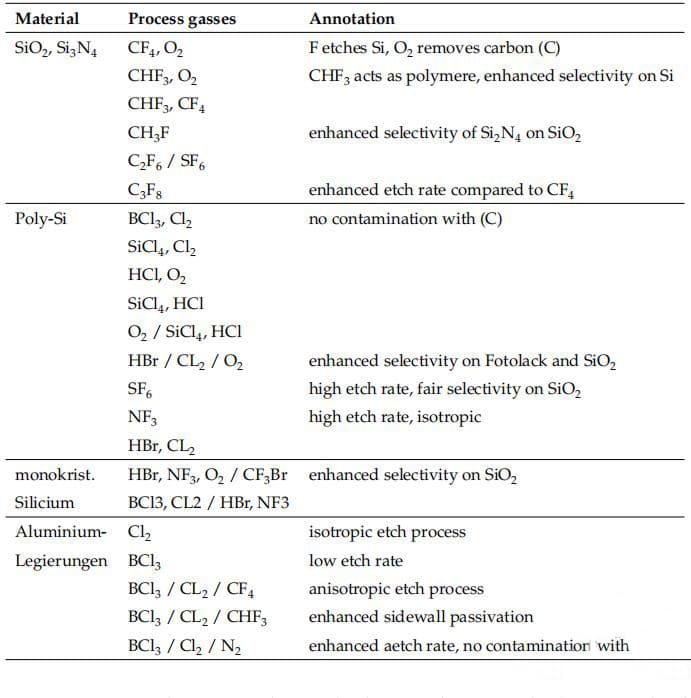

Gazul de proces joacă un rol important în selectivitate și viteza de gravare. Pentru compușii de siliciu și siliciu, fluorul și clorul sunt utilizate în principal pentru a realiza gravarea. Selectarea gazului adecvat, reglarea debitului și presiunii de gaz și controlul altor parametri, cum ar fi temperatura și puterea în proces, pot obține rata de gravare dorită, selectivitatea și uniformitatea. Optimizarea acestor parametri este de obicei ajustată pentru diferite aplicații și materiale.

Procesul de gravare nu se limitează la un singur gaz, amestec de gaze sau parametri de proces fix. De exemplu, oxidul nativ de pe polisiliciu poate fi îndepărtat mai întâi cu o rată de gravare mare și selectivitate scăzută, în timp ce polisiliciul poate fi gravat mai târziu cu o selectivitate mai mare în raport cu straturile subiacente.

———————————————————————————————————————————————————— ————————————

Semicera poate oferipiese din grafit, pâslă moale/rigidă, piese din carbură de siliciu,Piese din carbură de siliciu CVD,şiPiese acoperite cu SiC/TaC cu in 30 de zile.

Dacă sunteți interesat de produsele semiconductoare de mai sus,vă rugăm să nu ezitați să ne contactați prima dată.

Tel: +86-13373889683

WhatsApp:+86-15957878134

Email: sales01@semi-cera.com

Ora postării: 12-sept-2024